ntrodução

Parar um automóvel repentinamente em uma rua escorregadia pode ser desafiador. Os sistemas de freios antitravamento (ABS, anti-lock braking system) diminuem o desafio dessa situação muitas vezes enervante. Em superfícies escorregadias, mesmo motoristas profissionais não conseguem parar tão rapidamente sem o sistema ABS se comparado a um motorista comum que conta com esse sistema. Localização dos componentes do freio antibloqueio |

Entendendo o conceito ABSEntender a teoria dos freios antitravamento é simples. Uma roda que desliza (a área da pegada do pneu escorrega em relação à estrada) tem menos aderência que uma roda que não está deslizando. Se você já ficou imobilizado no gelo ou na lama, sabe que se as rodas estão girando em falso, você não tem tração, o carro não sai do lugar. Isso acontece porque a área de contato está deslizando em relação ao solo (veja Como funcionam os freios para maiores detalhes). Ao evitar o deslizamento das rodas durante a frenagem, os freios antitravamento beneficiam você de duas maneiras: você irá parar mais rápido e será capaz de mudar a trajetória do carro enquanto freia.

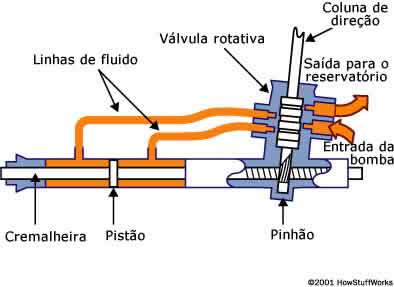

Existem quatro componentes principais em um sistema ABS:

- sensores de velocidade

- bomba

- válvulas

- unidade controladora

Bomba do freio antitravamento e válvulas |

O sistema de frenagem antitravamento precisa saber, de alguma maneira, quando uma roda está prestes a travar. Os sensores de rotação, que estão localizados em cada roda ou, em alguns casos, no diferencial, fornecem essa informação.

Válvulas

Existe uma válvula na tubulação de cada freio controlado pelo ABS. Em alguns sistemas, as válvulas têm três posições:

- a posição um, a válvula está aberta; a pressão do cilindro-mestre é passada direto até o freio;

- na posição dois, a válvula bloqueia o tubo, isolando o freio do cilindro-mestre. Isso previne que a pressão suba mais caso o motorista pressione o pedal do freio com mais força;

- na posição três, a válvula libera um pouco da pressão do freio.

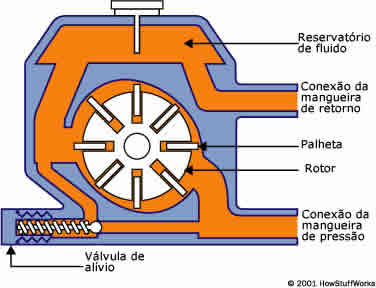

Uma vez que a válvula libera a pressão dos freios, deve haver uma maneira de repor aquela pressão. É isso que a bomba faz: quando a válvula reduz a pressão num tubo, a bomba repõe a pressão.

Unidade controladora

A unidade controladora é um computador no automóvel. Ela monitora os sensores de rotação e controla as válvulas.

ABS em ação

Existem muitas variações e algoritmos de controle para sistemas ABS. Veremos aqui como funciona um dos sistemas mais simples.

A unidade controladora monitora os sensores de rotação o tempo todo. Ela procura por desacelerações das rodas que não são comuns. Logo antes de uma roda travar, ela passa por uma rápida desaceleração. Se a unidade controladora não percebesse essa desaceleração, a roda poderia parar de girar muito mais rapidamente do que qualquer carro pararia. Levaria cinco segundos para um carro parar, sob condições ideais a uma velocidade de 100 km/h, mas quando uma roda trava, ela pode parar de girar em menos de um segundo.

A unidade controladora do ABS sabe que uma aceleração tão rápida é impossível, por isso, ela reduz a pressão naquele freio até que perceba uma aceleração, então aumenta a pressão até que veja uma nova desaceleração. Isto pode acontecer bem rapidamente, antes que o pneu possa mudar de rotação de forma significativa. O resultado disso é que aquele pneu desacelera na mesma relação com o carro e os freios mantêm os pneus muito próximos do ponto onde eles começam a travar. Isso oferece ao sistema o máximo poder de frenagem.

Quando o sistema ABS estiver em operação você sentirá uma pulsação no pedal de freio; isso se deve à rápida abertura e fechamento das válvulas. Alguns sistemas ABS podem operar em períodos de até 15 ciclos por segundo.

Tipos de freios antitravamento

Os sistemas de frenagem antitravamento usam diferentes métodos, dependendo do tipo de freios em uso. Iremos nos referir a eles pelo número de canais - isto é, quantas válvulas são individualmente controladas - e o número de sensores de velocidade.

- Quatro canais, quatro sensores ABS - este é o melhor método. Há um sensor em todas as rodas e uma válvula separada para cada uma. Com essa configuração, a unidade controladora monitora cada roda individualmente para assegurar a máxima potência de frenagem.

- Três canais, três sensores ABS - este método, comumente encontrado em caminhonetes com ABS nas quatro rodas, tem um sensor de velocidade e uma válvula para cada roda dianteira, com uma válvula e um sensor para as duas rodas traseiras. O sensor de rotação para as rodas traseiras está localizado no eixo traseiro. Este sistema fornece controle individual das rodas dianteiras, assim ambas podem alcançar a potência máxima de frenagem. As rodas traseiras, entretanto, são monitoradas juntas; elas precisam começar a travar antes que o ABS seja ativado na traseira. Com este sistema, é possível que uma das rodas traseiras trave durante uma parada, reduzindo a eficiência da freada.

- Um canal, um sensor ABS - este sistema é bastante comum em caminhonetes com ABS nas rodas traseiras. Possui apenas uma válvula, a qual controla ambas as rodas traseiras, e um sensor de rotação situado no eixo traseiro. Este sistema opera na parte traseira da mesma maneira que um sistema de três canais. As rodas traseiras são monitoradas juntas e ambas precisam começar a travar para poder ativar o sistema ABS. Neste sistema também é possível que uma das rodas traseiras trave, reduzindo a eficiência da freada.

Este sistema é fácil de identificar. Geralmente há uma tubulação de freio correndo ao longo de uma peça em "T" ajustada para ambas as rodas traseiras. Você pode localizar o sensor de rotação procurando por uma conexão elétrica próxima ao diferencial na carcaça do eixo traseiro.

- Eu devo bombear o pedal de freio quando estiver freando em pistas escorregadias?

Você não deve, em absoluto, bombear o pedal de freio num automóvel com freios ABS. Bombear o freio é uma técnica usada, às vezes, em condições escorregadias para permitir que as rodas destravem, de forma que o carro permaneça relativamente reto durante uma freada. Em primeiro lugar, em um carro com ABS as rodas nunca devem travar, então bombear os freios iria apenas fazer com que você levasse mais tempo para parar. Em uma freada de emergência num carro com ABS, você deve pressionar o pedal de freio firmemente e segurá-lo enquanto o ABS faz todo o trabalho. Você sentirá uma trepidação no pedal que pode ser bastante violenta, mas isso é normal, portanto, não libere o freio.

- Os freios antitravamento realmente funcionam?

Os freios antitravamento ajudam a parar melhor. Eles previnem o travamento das rodas e proporcionam uma distância de frenagem mais curta em superfícies escorregadias. Mas eles realmente previnem acidentes? O Instituto de Seguros para Segurança no Trânsito (em inglês) ou IIHS (Insurance Institute for Highway Safety) conduziu diversos estudos tentando determinar se os automóveis equipados com ABS estão envolvidos em mais ou menos acidentes fatais. Ocorreu que em um estudo de 1996, carros equipados com ABS mostraram ter igual probabilidade de carros sem ABS se envolverem em acidentes fatais. O estudo revelou que mesmo que seja pouco provável carros com ABS se envolverem em acidentes que sejam fatais para os ocupantes do outro carro, há maior probabilidade de ser fatal para os ocupantes do carro com ABS, especialmente em acidentes de um carro só.

Há muita especulação sobre as razões disso. Algumas pessoas acham que os motoristas de carros equipados com ABS usam os freios incorretamente, tanto por bombear os freios quanto por liberá-los quando sentem a pulsação do sistema. Alguns acham que, uma vez que o ABS permite ao motorista mudar a trajetória do automóvel durante a freada de emergência, muitos saem da estrada e batem com o carro.

Algumas informações mais recentes podem indicar que a taxa de acidentes para automóveis com ABS está mais baixa, mas ainda não há evidência de que os ABS realmente melhorem a segurança.